摘要:针对某矿山选煤厂资源整合、产能下降的企业现状,老式的跳汰选煤工艺不能满足企业可持续发展的要求,基于西门子系列PLC控制器,设计了系统主站的监测与通讯、浓缩池底流回收系统从站等控制系统,考虑选煤厂粉尘、振动等恶劣工况,设计了多项先进的传感器监测方案。

0引言

在选煤厂的各项工艺环节中,无论是循环水的复用与闭路循环还是分选效率、洗选质量,还是社会对企业的环保考核,煤泥水处理都是非常重要的工艺环节。提高循环水质量的主要两个环节为沉降环节和底流回收环节。本文通过设计煤泥水处理控制主站、浓缩池底流回收从站和加药系统从站,改善了以往人工控制循环水浊度不稳定、药剂浪费等情况,对于选煤厂具有重要的意义。

1煤泥水处理控制系统主站

系统主站选用西门子公司生产的SIMATICS7-1200PLC作为主控制器,与其配套的西门子系列的PLC软件编程平台为TIAPortalV12,这是西门子公司目前主推的编程平台。主站的功能包括各项数据的收集和处理、手/自动控制、人机交互界面或上位机通信等。

1.1煤泥水流量监测

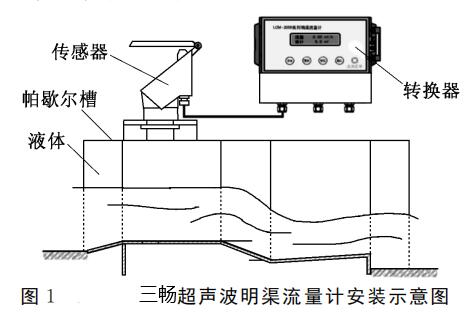

系统主站的监测主要有煤泥水流量、浓度和浊度等,本文仅简要介绍煤泥水流量与浓度的监测设计。考虑到煤泥水中的煤泥颗粒在流动中会产生静电而吸附在传感器触头表面造成污染,因此选用非接触式的超声波明渠流量计LCM-2000,将液体流量大小转换为液位高低,使得测量不受液体的水质、密度、黏度、温度、腐蚀性、压力和电导率变化的影响,相比传统的接触式流量计更适合于煤泥水流量的工况。LCM-2000系列明渠流量计由转换器、传感器、标准量水堰槽组成,其安装示意图如图1所示。经过严格设计的帕歇尔槽中的液位高低与液体流量存在映射关系,在程序中根据液位高低可查表获得对应的流量大小。煤泥水处理过程中,主站需要对煤泥颗粒多少进行估计,从而确定整体工作量。

1.2煤泥水浓度监测

放射性同位素法是一种精准的浓度测量方法,但是其存在安全隐患。对于煤泥水处理系统而言,煤泥水在整个洗煤厂作业中处于动态循环,若放射性同位素设备发生泄漏会蔓延到整个系统,后果不可控制。经过安全性考量,非常终采取了超声波测量法,通过向液体发送超声波,液体中的颗粒数量多少会使超声波信号发生不同程度的衰减,系统根据接收到的超声波信号强弱来判断液体浓度。

1.3系统主站通讯配置

除了各类物理量的监测,系统主站需要承担与底流回收系统、自动加药系统以及集控主站的通讯。底流回收系统从站也采用与主站相同型号的西门子PLC,S7-1200系列PLC-TO-PLC的通讯通过集成通讯接口PROFINET实现。在STEP7BASIC建立主控PLC项目与底流PLC项目,完成对二者的命名和编辑通讯地址等设置后,分别在二者的程序中调用TSEN-C和TRCV-C,设置好相关参数,非常后下载到两个PLC上,经过调试后即可实现通讯连接。

2浓缩池底流回收系统

浓缩池底流回收系统的处理流程可简要概括为:沉降后的煤泥水经底流泵加压,然后输送给压滤系统。相对于底流泵的控制,压滤系统比较独立,对各环节配合度要求不高,因此本文设计的底流回收系统主要是改造升级原有的底流泵控制系统。

2.1浓缩池底流回收系统硬件设计

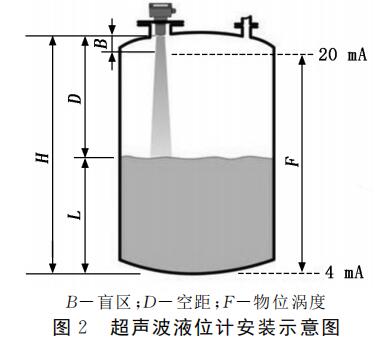

经过研究与讨论,确定了底流泵控制逻辑的控制目标,一方面能够保证物料的持续输送,另一方面尽量减少底流泵的启停,以延长其工作寿命。搅拌桶内的液位是底流回收系统的一个重要信号,只有准确地测量才能进一步控制搅拌桶阀门、底流泵启停和压滤机打料时机。传统的液位测量控制器例如浮球液位控制器,在液体性质发生改变时需要调节浮球的参数,因此选择了非接触式的

超声波液位计。如图2所示,在搅拌桶顶端安装超声波发生与接收器,根据发出与接收到的时间t,即可计算出桶内液面高度L:L=H-vt/2.(1)其中:H为液位计的安装高度;v为声音传播的速度,取一个标准大气压下,15℃时的声速为340m/s。选用的超声波液位计的传输信号为电流信号,经过设计与校准,搅拌桶的液位对应到4mA~20mA的电流信号,4mA对应零液位,20mA对应满液位。经过PLC控制器的转换,得到实际桶内的液面高度,模拟信号在可编程逻辑器件的IO设备输入点。

除了

分体式超声波液位计,底流入料阀门也需要重新设计,搅拌桶内的液位较高才能停泵,因此阀门必须选择电动阀门,并且具有远程控制模式,经过各种阀门的选型,本文采用Z973X/H-6刀闸阀门,配合Z30-18W-Z型电动操作机构,可以显示阀门的开度,将开度传输至PLC进行组态显示,从而实现了数据的可视化,能够显著提高生产的自动化水平。

2.2浓缩池底流回收系统软件设计

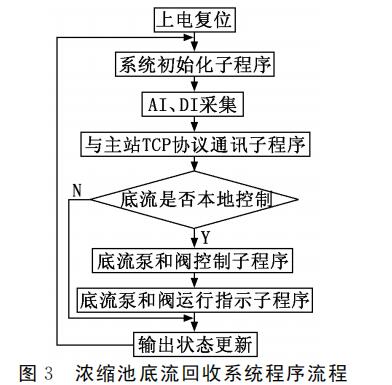

在压滤系统的从站底流回收控制子程序模块中,除上电复位、系统初始化子程序外,主要包括底流储料桶液位传感器信号的采集与处理程序、与主站TCP协议通信子程序、底流泵和底流阀控制子程序、底流泵和底流阀运行指示子程序等,其程序流程如图3所示。3自动加药系统自动加药系统从站的功能有:搅拌桶和物料桶的液位信号采集与处理、变频器控制、人机交互等。从功能上分,自动加药系统可以分为自动制备设备和加药添加设备,这些设备主要是为了提高煤泥颗粒的沉降速度,提高洗煤的回收效率。人机交互界面设计了一个触摸屏,实现除电源操作以外的所有操作,对自动加药系统信息量进行编址,并且与组态画面的图标建立一一对应的关系。自动加药系统的信息量如表1所示。

通过手动添加粉状药剂到喂料机,然后通过一个特制的篦子进行简单过滤,自动加药系统运行,然后进水阀门开始注水至事先预定的液位,接着风机启动,通过送药管子输送到搅拌桶中,在整个投药过程中,粉状的药剂间歇性向溶液中添加,通过搅拌电机的运转消除结块的药剂,到达预定时间后,转牌阀门打开,药剂通过螺杆泵进行添加。在“自动”模式下,自动加药系统具有程序记忆功能,受断电影响后还能继续断电之前的工步,一旦设备在加药过程中产生了某种故障,不能通过断电来停止流程。这样设计的好处是能够加快药剂溶液的制备效率。浓缩池絮凝剂自动加药工作流程为:程序开始准备→加药和搅拌→加水→搅拌→制备结束,对转牌进行判断→转牌→加药结束。4结语现阶段我国很多矿井已经开发多年,处于末采阶段,原先的跳汰选煤已经显露出控制落后、资源浪费等弊端。通过应用西门子S7系列PLC和FORCECONTROL等先进控制技术,并且在浓度计、流量计等改造中应用先进的超声波传感器,经过设计升级的煤泥水处理控制系统具有灵活性、鲁棒性等优势,明显降低了企业的运行成本,提升了生产效率,对其他选煤厂的升级改造具有借鉴意义。