摘要:为解决集气总站生产分离器分液能力不足导致原料气携带含氯液体进入净化装置污染胺液系统,排污、放空管线腐蚀穿孔安全风险高,高级孔板流量计维护成本高,产出水水型发生变化,氯离子含量超标导致净化厂原料气管线存在氯离子诱导硫化氢应力腐蚀开裂风险等问题,采取了增加段塞流捕集装置进行气液一次分离,缓解生产分离器分离压力,排污、放空管线材质升级为耐腐蚀镍基合金材质,引进低维护成本的超声波流量计代替高级孔板流量计,增加水洗脱氯装置降低氯离子含量,优化自控系统等措施,确保了普光气田jia级要害部位集气站总站的安全、高效运行。

普光气田是我国迄今为止已投入开发的规模非常大、丰度非常高的特大型整装海相气田,普光主体探明储量2782.95×108m3,H2S含量为12.31%~17.05%(体积分数,下同),CO2含量为7.89%~10.53%[1]。集输系统采用全湿气加热保温混输工艺,集气站场具有加热、节流、计量与外输功能[2]。集气总站为集输系统的终点站与普光天然气净化厂合建,是连接集气站和净化厂的纽带和桥梁,是普光气田的关键装置、jia级要害部位。集气总站建于2008年7月,站场设计非常大气液分离能力5600×104m3/d。集气总站站场具有接收、分离、计量和输送上游24座集气站产出的高含硫化氢气体,以及反向输送24座集气站需要的净化燃料气和接收清管器等功能。自2009年10月投产至今,已经连续运行了10年,实际生产中暴露出诸多问题,存在很大的安全隐患,处理工艺流程亟需优化改造。通过集输流程改造使集输工艺更加切合普光气田目前的生产运行实际,进一步降低管线腐蚀穿孔风险和日常生产运行维护成本,实现普光气田“安稳长满优”的运行目标。

1工艺现状及存在的问题

1.1工艺流程

普光气田集气站井口产出高含硫化氢天然气,经加热、节流、计量后外输,经集气支线进入4条集气干线,然后输送至集气总站。进入集气总站后的天然气,进入4台生产分离器气液分离后,高含硫化氢天然气经孔板流量计计量后输送至净化厂进行脱硫处理。气液分离器后的高含硫污水通过排污系统进入污水气提塔进行氮气气提,脱除污水中大部分硫化氢气体,气提后的污水输送至气田1#水处理站做进一步处理。气提分离出的混合气先进入火炬分液罐,再进入尾气回收装置进行处理。工艺流程如图1所示。

1.2存在的问题

(1)生产分离器分液能力不足,存在向净化厂携液风险。在正常生产期间,原料气中携带的部分液体,在集气总站进行分离后进入净化装置。随着气田开发气井产液量增加,由于普光气田地处山区,在起伏的集输管道低点产生积液,当定期开展清管涂膜批处理作业时,集气总站生产分离器出现分液能力不足、分离效率下降等问题,导致原料气携带一定量成分复杂的含氯液体进入净化装置,远

远超出装置内原料气过滤器过滤聚结能力,污染了胺液系统。其中,位于原料气管网末端的联合装置,尤其是第四联合装置带液问题尤其突出,甚至出现胺液快速发泡、冲塔停机等异常工况。

(2)排污、放空管线腐蚀。普光气田累计发现腐蚀穿孔75个,分酸分离器排污管线腐蚀穿孔40个,计量分离器排污管线腐蚀穿孔16个,放空管线腐蚀穿孔4个,排污管线、放空管线腐蚀穿孔占80%,排污、放空管线材质为A333[3]。通过集气站检维修发现腐蚀点数量呈逐年上升趋势,主要发生在排污、放空管线底部、弯头处。解剖发现放空管线顶部腐蚀很小,而底部出现明显的腐蚀坑,EDS测试发现底部垢物中的矿化度显著高于顶部,主要是由于凝析水积液造成放空管线腐蚀。排污管线检修发现腐蚀主要发生在2013年以后,排污分支管底部、弯头、排污汇管等容易产生积液的部位。排污系统垢样分布在管线、设备底部,主要成分为S单质,含有部分腐蚀产物Fe和有机物,排污系统积液加速了排污管线底部腐蚀。综合考虑安全及投资,管线材质由A333提升至INCOLOY825。

(3)高级孔板流量计维护成本高。集气总站4条集气干线输送的高含硫天然气经气液分离后采用高级孔板流量计进行计量,为确保计量准确,高级孔板流量计需要定期进行清洗、校验、更换孔板等维护作业。作业施工过程中需要对高级孔板流量计上、下游截断放空,这样不但影响计量而且安全风险高,孔板和密封圈等材料价格昂贵,维护成本高。

(4)气井产出地层水,氯离子含量超出设计标准。随着气田开发的进行边水逐步推进,气井产水量逐年增加,而且部分气井产出水型发生变化。在净化厂投产前,气田试采的天然气样本中不含有氯离子,因此设计基础数据中原料气气体组成不考虑氯离子,净化厂装置原料气管线选材为316L。但实际运行后,根据集气总站生产分离器液样化验分析,生产分离器出口液滴中氯离子质量浓度在7000~10000mg/L,平均为8500mg/L。根据NACE标准,316L奥氏体不锈钢材料对氯离子浓度要求如下:温度<60℃、H2S分压<350kPa时,氯离子质量浓度不得超过50mg/L,所以净化厂原料气携带氯离子浓度已远超出设计和标准要求,存在氯离子诱导的硫化氢应力腐蚀开裂的风险。原料气管线输送介质压力高(8.4MPa)、硫化氢含量高(15%~18%),一旦发生氯离子诱导的硫化氢应力腐蚀开裂,原料气泄漏量大、速度快,波及范围广,存在人员中毒、火灾爆炸、环境污染等风险。

(5)东西区无法隔离,不能实现分区停产检修。集气总站上游4条管线来气气液分离后,汇合成两路,分别进入净化厂的东区和西区酸气处理单元。站内流程统筹考虑,共用一套控制系统。目前净化厂分东西区系列,可分区独立停产检修。集气总站仅一套控制系统,无法实现分区停产检维修,集输流程也无法实现彻底机械隔离。

2工艺流程优化改造

2.1增设段塞流捕集装置

集气总站增加段塞流捕集装置与生产分离器串联,形成气液二次分离系统。管线中气液混合物先经过段塞流捕集装置进行一次气液分离再进入生产分离器进行二次气液分离。段塞流捕集器由4台气液旋流分离器、1台卧式储液罐组成,每套设备单独成橇[4]。段塞流捕集装置的气液旋流分离器和卧式储液罐分开,4条干线(1#、2#、3#、4#)分别串联1套气液旋流分离器,与新增的捕集器装置串联使用。单个段塞流气液旋流分离器处理能力为1400×104m3/d。单个段塞流卧式储液罐的尺寸为DN2600mm×9200mm,其作用主要是防止段塞流量过大导致气液旋流分离器出现“淹塔”现象。

段塞流捕集装置运用OLGA2000多相流瞬态模拟软件进行设计,分别对正常工况和清管批处理工况进行段塞流跟踪模拟,获取管道运行的工况、非常大的液塞量和持续时间。以1#管道普光102集气站至集气总站为例,管道长6.8km,规格为508mm×22.2mm。经OLGA2000软件模拟,当1#管道进行批处理作业时,清管产生的非常大股段塞流量为95.4m3。段塞流捕集装置的选型综合考虑传统容器式、指式和容积式三者的特点[5-6],指式段塞流捕集装置太长,不适应普光集气总站目前总体布局要求,容积式段塞流捕集装置与传统容器式段塞流捕集装置相比,容积率大,非常低液位低,同样的处理能力,容积式尺寸小,满足普光集气总站总体布局要求[7]。选型对比情况分别见表1和表2。

2.2排污、放空管线材质升级改造

集气总站是连接集气站和净化厂的纽带和桥梁,是普光气田的要害部位。综合考虑安全及投资,排污和放空管线由316L升级至INCOLOY825,镍基合金管材具有很强的抗硫化氢腐蚀能力,升级后可有效降低管线腐蚀穿孔风险。

2.3安装超声波流量计代替孔板流量计

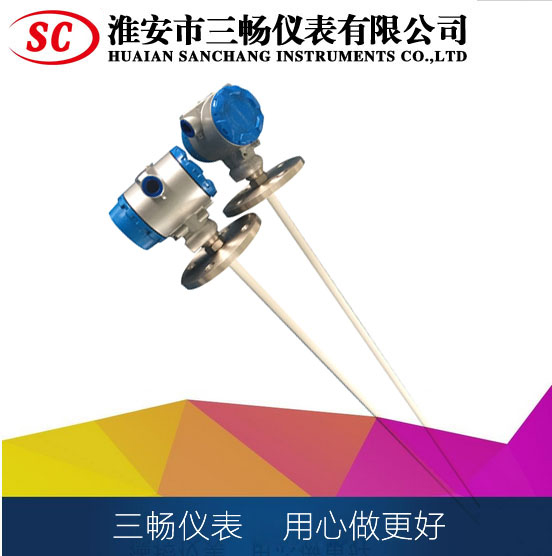

外夹式超声波流量计具有准确、稳定、操作简便、安装无需破管等特点,多用于大管道流量的测量,它采用了先进的数字相关技术和智能自适应声波技术,测量稳定性好[8-9]。但对安装人员要求高,安装水平直接影响测量精度(图2),长时间运行后,耦合剂失效或传感器位置改变都会影响测量,需定期维护。

2.4增设水洗脱氯装置

集气总站水洗脱氯装置借鉴煤化工合成气气体脱氯技术,主要是对原料气进行水洗,降低天然气中氯离子含量,消除下游管道、设备氯离子腐蚀风险[10]。在集气总站内增设两列天然气水洗除氯装置、两列酸水汽提装置及相应的公用工程设施。其中一列天然气水洗除氯+酸水汽提用于处理东区天然气,另一套用于处理西区天然气,每列装置规模为50×108m3/a,年运行时长8000h。

2.5增加1套控制系统,便于分区独立检维修

为实现集气总站分区独立停产检修,在原有控制系统的基础上增加1套控制系统,同时在东西区联通阀门后增加8字盲板,实现机械隔离。改造后的工艺流程和现场布置如图3和图4所示。

现场应用效果分析

(1)减小生产分离器气液分离量,降低向净化

厂携液污染胺液系统风险。根据生产考核安排,在气量产量达到2700×104m3/d和3000×104m3/d时分别对段塞流捕集装置整体性能进行了考核,在定期进行大管道批处理清管作业时,段塞流捕集装置也能够达到设计要求,运行数据见表3。

(2)超声波流量计计量能够达到现场工况要求。通过对改造后的超声波流量计计量数据与地质配产数据进行对比,并对气井调产后再次进行数据对比,结果表明超声波流量计计量满足现场工况要求,计量非常大误差小于±4%,其对比情况见表4。

——————————

(3)水洗脱氯效果良好,能够达到设计要求。水洗脱氯装置建成投运后,向净化厂输送的原料气中氯离子浓度达到设计要求,降低了氯离子诱导输气管线发生硫化氢应力腐蚀开裂的风险。水洗脱氯装置投运前后取样化验数据对比见表5。

优化后的工艺流程解决了集气总站因生产分离器分液能力不足而导致的氯离子含量超标、管线腐蚀穿孔和硫化氢应力腐蚀开裂等风险问题,避免了向净化厂携液导致净化装置胺液污染,具有重要的安全效益和社会效益。同时引进低维护成本的超声波流量计代替高级孔板流量计,降低了日常运行维护成本,确保了普光气田jia级要害部位集气站总站的安全、经济、高效运行。

4结论

通过对集气总站进行工艺流程优化改造,成功解决了集气总站目前存在的问题,普光气田集输系统的安全性、适应性和流程切换的灵活性明显提升,并取得以下认识:

(1)安装段塞流捕集装置与生产分离器串联构成气液二次分离系统,可以解决集气总站生产分离器分液能力不足、分离效率下降的问题。

(2)放空、排污管线(A333材质)积液是导致管线腐蚀加快的主要原因,镍基合金管材抗腐蚀能力很强、价格高,集气站设计时应综合考虑安全和投资成本。

(3)超声波流量计在大管道、原料气气质较稳定的场所计量精度能够达到计量要求。

(4)高含硫天然气经水洗脱氯后,原料气液滴中氯离子质量浓度可以控制在50mg/L以下。

本文作者:纪妍妍 王增刚 张功臣 伍向洲 何茂华,来源单位:中国石化中原油田普光分公司,转载请注明文章作者和作者单位,违者必究!